Nghiền thường được sử dụng làm quá trình xử lý phôi cuối cùng và nhiệm vụ của nó là đảm bảo rằng các bộ phận sản phẩm có thể đáp ứng độ chính xác và chất lượng bề mặt cần thiết trên các bản vẽ. Độ nhám bề mặt mài có liên quan chặt chẽ đến độ chính xác của các bộ phận, và một độ chính xác nhất định nên có độ nhám bề mặt tương ứng. Nói chung, để kiểm soát kích thước một cách hiệu quả, giá trị RA thô không được vượt quá một phần tám của dung sai chiều. Ảnh hưởng của độ nhám bề mặt mài đối với hiệu suất của bộ phận là: giá trị độ nhám bề mặt càng nhỏ thì phần càng tốt thì khả năng chống mài mòn, khả năng chống ăn mòn và khả năng chống mỏi càng tốt. Điều ngược lại là ngược lại.

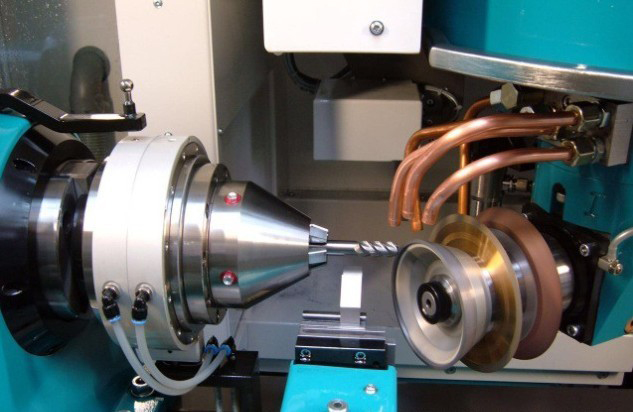

Do đó, trong quá trình mài, phải chú ý để giảm độ nhám bề mặt. Trong số các yếu tố công nghệ chính ảnh hưởng đến độ nhám bề mặt của quá trình mài, kích thước hạt của bánh mài có tác động đáng kể đến nó. Kích thước hạt của bánh mài, các hạt mài mòn liên quan cùng một lúc hơn, độ nhám bề mặt mài càng thấp.

Tóm lại, trong việc mài các vật liệu và điều kiện xử lý khác nhau, việc lựa chọn bánh xe hợp lý có thể làm giảm độ chính xác của bề mặt mài, cải thiện chất lượng của bề mặt mài, tăng gấp đôi hiệu quả mài và đạt được xử lý chi phí thấp. Ảnh hưởng của bánh xe dài, tần số thay đồ thấp, tốc độ loại bỏ kim loại cao, lực mài nhỏ và hiệu ứng làm mát là tốt.

Thời gian đăng: Tháng 5-04-2023